Bourbon Whiskey Herstellung

Whisky ist Whiskey? Nicht ganz. Amerikanischer Bourbon basiert auf dem selben Herstellungsprinzip wie für Scotch Whisky oder Irish Whiskey, allerdings entwickelten sich kleine aber feine Unterschiede über die Jahre. Vor allem die lokalen Bedingungen verleihen dem Bourbon seinen unverwechselbaren Charakter. Im Folgengen finden Sie alles über den Herstellungsprozess. Jedoch schmeckt das Resultat jeder Brennerei anders. Fragt man den Brennmeister einer Bourbon Whiskeybrennerei, welche Einflüsse in der Produktion am stärksten auf einen guten Bourbon einwirken, so wird er sagen:

Das Getreide, die Hefestämme, die frischen Fässer aus Weißeiche und deren Lagerung haben den größten Einfluss auf den Geschmack des Bourbon Whiskeys!

Beschreibung der Bourbon Herstellung

Worin liegt diese Aussage begründet, die nun gar nichts über die Einzelheiten des Produktionsvorganges enthält, sondern eher Zutaten? Die Antwort auf diese Frage ist so einfach wie überzeugend. Die amerikanischen Brennereien haben in der Regel die gleiche Produktionsausrüstung und das gleiche Klima. Das Unterscheidungsmerkmal zwischen den Bourbonherstellern fällt also auf einer anderen Ebene.

Noch ein Wort zum Tennessee Whiskey. Aus Marketinggründen hat sich der Tennessee Whiskey als Südstaaten Whiskey vom Kentucky Straight Bourbon und dem Bourbon Gesetz (Act) getrennt. Doch bis auf eine zusätzliche Filterung durch Holzkohle vor der Fassbefüllung ist der Produktionsprozess dieser beiden Whiskeysorten identisch.

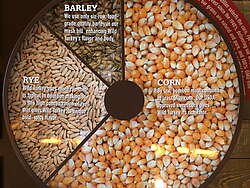

Getreideauswahl und Mischung (Mash Bill)

Jede Brennerei hat ihr eigenes Rezept für die Getreidemischung. Gesetzliche Vorschrift für einen Kentucky Straight Bourbon Whiskey ist ein Maisanteil von mindestens 51%. In der Regel ist der Maisanteil jedoch deutlich höher und liegt zwischen 60 und 80%. Die weiteren Bestandteile der Getreidemischung sind Roggen (Rye) und gemälzte Gerste. Die beiden letzteren Getreidesorten machen jeweils etwa 10 bis 15% aus. Wenige Brennereien setzen ihrer Getreidemischung Weizen zu (z.B.: Bernheim oder Maker's Mark). Weizen macht einen Whiskey weicher und geschmeidiger auf der Zunge. Falls Weizen zugesetzt wird, liegt der Anteil in der Regel bei etwa 10%.

Die verschiedenen Getreidesorten werden getrennt gemahlen und zwischengelagert. Als Mühlen wurden früher Hammermühlen verwendet, bis man herausfand, dass sich das Korn zu stark erwärmt und der Geschmack darunter leidet. Heute wird das Getreide in der Regel zerquetscht, um die Kornhülle zu öffnen. Der anschließende Mahlvorgang führt zu einem sehr feinen Mehl.

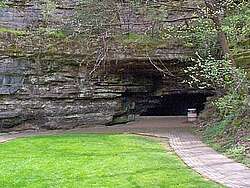

Wasser

Zur Whiskey Herstellung benötigt man frisches Quellwasser, um die Stärke im Getreide zu kochen und den entstehenden Zucker herauszulösen. Bei der Gründung und der Ansiedlung der Brennereien legte man deshalb besonderen Wert auf eine Quelle mit ausreichendem Wasserausstoß. Kentucky und Tennessee liegen auf einer großen Schicht Kalkgestein, die das Wasser hervorragend filtert. In Tälern, wo die Kalksteinschicht durchbrochen ist, treten zumeist Quellen aus, die wunderbar klares und bestens für die Whiskeyproduktion geeignetes Wasser führen.

Getreidekocher (Cooker)

Das Getreidekorn enthält vor allem Stärke. In geringen Mengen sind im Getreidekorn noch Eiweiß, Fett und Spurenelemente enthalten. Stärke ist chemisch gesehen ein Polyzucker. Viele Zuckermoleküle sind in Ketten miteinander verbunden. Jede Getreideart keimt und kann in diesem natürlichen Mälzprozess seine Stärke in Zucker und schließlich Zellulose umwandeln. Das ist technisch für alle Getreidearten jedoch nicht immer einfach durchzuführen. Nur die Gerste hat sehr gute Fähigkeiten bei der Keimung mit Hilfe eines Enzyms die Stärke zu Zucker umzuwandeln. Für Mais, Roggen und ungemälzte Gerste hat man sich deshalb etwas anderes einfallen lassen. Man kocht diese Getreide in der Regel für etwa eine halbe Stunde.

| Reihenfolge | Getreide | Temperatur | Bemerkung |

|---|---|---|---|

| 1. | Mais | 114°C/220°F | längste Kochzeit (mit Überdruck) |

| 2. | Roggen | 77°C/170°F | mittlere Kochzeit |

| 3. | Gerste | 66°C/150°F | kürzeste Kochzeit (empfindlich) |

Bei Early Times kocht man unter leichtem Überdruck, bei einer höheren Temperatur, um die Kochzeit auf etwa 25 Minuten zu reduzieren. Die Getreidemischung wird anschließend abgekühlt, bevor die Hefe im Fermenter zugesetzt wird.

Hefeaufbereitung

Jede Brennerei in Kentucky und Tennessee hat seine eigenen Hefestämme, die die Prohibition von 1919 bis 1933 in gekühlten Räumen überdauert haben. Die Hefen werden so sehr als Geheimnis gehütet, dass die Firmen für ihre isolierten Hefen Patente angemeldet haben. Im Gegensatz zu Deutschland ist dies in den Vereinigten Staaten von Amerika möglich.

Die Auswahl der Hefe in der Geschichte erfolgte auf einfache Weise. Man stellte Gefäße mit Nährlösung unter einen Apfel- oder Birnbaum und wartete, bis natürliche Hefen auf den Früchten auch die Nährlösung annahmen. Anschließend platzierte man kleine Proben der Nährlösung auf Trägern und brütete in temperierten Öfen (35 bis 40°C) die einzelnen sich darstellenden Hefen aus. Aus einer einzelnen Hefezelle kann man anschließend die gesamte Hefe für die alkoholische Gärung vermehren.

Aus einem Reagenzglas wird die Hefemenge, entsprechend einer Bleistiftspitze, entnommen. Diese Hefemenge wird in einem Glaskolben mit Nährlösung (Malzextrakt) vermischt. Wichtig bei der Vermehrung der Hefe ist der richtige pH-Wert der Lösung, der je nach Hefe zwischen 5,4 und 5,8 liegen muss.

Alle Gegenstände in denen die Hefen vermehrt werden, müssen zuvor in einem Autoklaven sterilisiert werden, damit nicht Essigbakterien oder fremde Hefen, den gewünschten Hefestamm verdrängen.

Nachdem etwa ein halber Liter Reinhefe in diesem Glaskolben erzeugt wurde, wird diese Hefe einem größeren Gefäß, der sogenannten 'Dona Tub' zugeführt. Die Brennereien stellen in der Regel verschiedene Bourbons mit unterschiedlichen Hefen her. Für jeden produzierten Whiskey gibt es deshalb einen eigenen Hefetank.

Die Vermehrung der Hefen über die 'Dona Tube' erfolgt deshalb nur von Zeit zu Zeit, wenn der Hefebestand durch Essigbakterien oder fremde Hefen verschmutzt wurde. Die Brennereien stellen in der Regel verschiedene Bourbons mit unterschiedlichen Hefen her. Für jeden produzierten Whiskey gibt es deshalb einen eigenen Hefetank. Die Vermehrung der Hefen über die 'Dona Tube' erfolgt deshalb nur von Zeit zu Zeit, wenn der Hefebestand durch Essigbakterien oder fremde Hefen verschmutzt wurde.

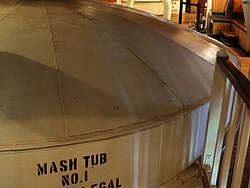

Alkoholische Gärung

Nachdem die Getreidemischung aus dem Kocher auf etwa 25 bis 30°C abgekühlt wurde, kann sie zusammen mit einer größeren Menge an Hefe einem Fermenter zugesetzt werden, in dem ein Bier mit etwa 9% vol Alkohol durch Gärung entsteht. An dieser Stelle werden auch Teile der später entstehenden Stillage zugesetzt. Die Stillage ist Teil des viel gerühmten Sour Mash Prozesses, der später detailliert erklärt wird.

Die Größe der Fermenter liegt nach Brennerei verschieden zwischen 'groß' bis 'riesig'. Da die kontinuierlich arbeitenden Destillationskolonnen große Mengen an Bier verarbeiten können, muss ständig für entsprechenden Nachschub gesorgt werden, damit die Destillationskolonnen nicht leer laufen.

Der Beer Well

Aus diesem Grund besitzen die amerikanischen Brennereien einen sogenannten 'Beer Well', in den die fertig vergorenen Fermenterinhalte (Bier) entleert werden. Der Beer Well ist meist aus Edelstahl und befindet sich inmitten der zahlreichen Fermenter. Die Größe des Beer Wells bestimmt sich aus der Größe der Fermenter. In der Regel ist der Beer Well ein Drittel größer als der größte Fermenter, damit auch bei einem verspäteten Umpumpen des Inhaltes eines Fermenters die Destillationskolonnen weiter produzieren können.

Bei der alkoholischen Gärung verarbeiten Hefen den Zucker zu Alkohol und CO2. Gleichzeitig wird Wärme freigesetzt. Die Gärung benötigt in der Regel drei Tage. Man erreicht einen Alkoholgehalt von etwa 8 bis 9,5% vol. Wenige Brennereien (z.B. Labrot & Graham) gären deutlich länger, kommen jedoch auch nicht auf höhere Werte als 10 bis 11% vol. Das entstandene Produkt nennt der Brenner Beer (Bier) oder Distiller's Beer. Je größer ein Gärbehälter wird, um so stärker heizt er sich auf. Dies liegt darin begründet, dass das Verhältnis Oberfläche zu Volumen mit steigender Größe der Fermenter immer mehr abnimmt und der Gärbehälter deshalb die Wärme nicht mehr abführen kann. Überschreitet die Temperatur im Gärbehälter 35 bis 40°C, so sterben die Hefen nach und nach ab, bis die Gärung stoppt. Viele Gärbehälter haben deshalb eine Wasserkühlung.

Das Resultat der Gärung wird bei Brennereien wie Early Times oder Four Roses bereits bewertet. Der Geruch des Biers sagt viel über den späteren Whiskey aus. Der Brauer legt Wert auf ein aromatisches Bier, das z.B. stark nach Apfel riechen kann. Beginnt das Aroma des Biers abzunehmen, so deutet dies auf eine Verschmutzung der Hefe hin, und ein neuer Hefestamm wird für die nächste Charge verwendet.

Nach der Alkoholischen Gärung wird das Bier zu Roh-Whiskey, dem White Dog gebrannt.

Brennvorgang

Der Brennvorgang läuft bis auf eine Ausnahme bei allen amerikanischen Whiskey Brennereien (Ausnahme: Labrot & Graham) auf einer Column Still (Destillationskolonne). Die säulenförmige Destillationskolonne erlaubt eine kontinuierliche Destillation und wurde 1826 von Robert Stein (Fa. Haig) in Schottland erfunden. Das grundlegende Funktionsprinzip ist einfach: Man stellt ein senkrechtes Rohr auf, das eine Höhe von 5 bis 20 Metern und Durchmesser von 70 bis 150cm aufweist. In dieses Rohr fügt man gelochte Böden ein, so dass eine Verbindung von unten bis ganz oben entsteht. Die Lochränder werden etwas aufgebogen, so dass etwaige Flüssigkeiten nicht nach unten direkt durchlaufen können. Zusätzlich fügt man nun kleine Röhren so ein, dass die sich auf den Böden sammelnde Flüssigkeit zum nächst unteren Boden abfließen kann.

Befüllt man jetzt die Kolonne mit dem Bier auf mittlerer Position und heizt die Kolonne von unten auf, so ergeben sich zwei gegenläufige Ströme. Das flüssige Bier fließt über die Röhrchen nach unten, wogegen die gasförmigen Bestandteile (Alkoholdämpfe) durch die Löcher nach oben strömen. Die Temperatur der Kolonne wird so eingestellt, dass ganz oben Alkohol gasförmig ist (78 - 85°C) und unten das Bier kocht (95 - 100°C).

Dieser Prozess läuft für unbegrenzte Zeit, solange man ausreichend Bier der Kolonne zuführt. Während man oben den Alkohol abnimmt, fällt am Boden der Kolonne das Wasser mit den Fasern und Überresten der Getreidekörner an. Dieses Produkt nennt sich 'Stillage' und wird zu Tierfutter verarbeitet und als Sour Mash wieder dem Gärprozess zugesetzt. Kleine Destillationskolonnen liefern einen Alkoholgehalt an der Spitze von etwa 120 amerikanischen Proof (60% vol Alkohol). Sind die Kolonnen höher, so kann der Alkoholgehalt noch weiter gesteigert werden. Bis hinauf zu 80% vol und mehr.

Nach dem Ableiten des Alkohols aus der Destillationskolonne wird der Dampf durch den Doubler, einen kupfernen Behälter, geleitet. In ihm findet eine katalytische Umwandlung statt, die den Geschmack des Whiskeys verbessert. Dieser Doubler ist bei vielen Destillationskolonnen erforderlich, weil die Anlagen, bzw. die Kolonnenböden nicht aus Kupfer sind. In kupfernen Pot Stills, wie in Schottland, findet eine ständige katalytische Umwandlung während der Destillation statt. Bei Säulendestillationsanlagen ohne Kupferbestandteile muss man für einen Extra-Kontakt des Destillats mit Kupfer sorgen. Dazu wurden eben diese Doubler entwickelt.

Der im Kondensator wieder verflüssigte Alkoholdampf wird über einen Alkoholtresor in Auffangbehälter geleitet, von denen aus entweder die Fässer befüllt werden oder LKWs für den Transport beladen werden. Der White Dog wird direkt nach der Erzeugung regelmäßig verkostet, wozu er auf etwa 20% vol Alkohol verdünnt wird. In diesem Zustand sind die aromatischen Stoffe am Besten zu beurteilen. Pro Bushel Getreide (35,24 Liter) werden etwa 5 US Gallonen 100 Proof Spirit produziert (9,5 Liter reiner Alkohol). Rechnet man das mit dem Gewicht des Getreides um, so erhält man ungefähr 400-450 Liter reinen Alkohol aus einer Tonne Getreide.

Sour Mash

Alle amerikanischen Brennereien arbeiten heute nach dem Sour Mash Verfahren. Sour Mash bedeutet, dass der Maische ein Teil der Destillationsrückstände (Stillage) wieder zugesetzt wird. Nachdem die Maische mit frischem Quellwasser zubereitet wurde ist sie chemisch neutral. D. h. das chemische Milieu ist weder sauer noch basisch.

Chemisch bewertet man diese Eigenschaft mit dem pH-Wert. Neutral ist eine Lösung mit einem pH-Wert von 7. Bei einer Säure ist der pH-Wert kleiner als 7. Starke Säuren haben einen pH-Wert von 3 bis 4. Ist der pH-Wert größer als 7, so spricht man von einer Lauge (Base). Starke Laugen haben einen pH-Wert von 10 bis 11.

Die Maische hat nach dem Zusatz von neutralem Wasser einen pH-Wert von etwa 7 (neutral), in dem die Hefen nicht optimal arbeiten können. Der Zusatz eines Teils der sehr sauren Stillage (pH-Wert 5,0 - 5,4) führt zu einer Ansäuerung der gesamten Maische. Der pH-Wert beträgt nach dem Zusatz der Stillage etwa 5,4 bis 5,8. Sauer genug, damit die Hefen ihre Arbeit optimal erledigen können.

Manche Bourbon Hersteller versuchen mit dem Begriff 'Sour Mash' ihrem Produkt einen besonderen Zusatz zu geben. Andere Quellen sprechen von einer desinfizierenden Wirkung des Sour Mash Verfahrens auf die Maische. Sour Mash dient einzig und allein der Einstellung eines für die Hefen zuträglichen pH-Werts. Der Rest der Sour Mash Geschichte gehört in den Bereich des Marketing.

Tierfutter

Am Boden der Destillationssäule fällt das sogenannte Setback an. Es besteht aus Wasser, Eiweiß, Fett und den Fasern der Maische, während die leichter flüchtigen Stoffe wie Alkohol und Ester über den Kopf der Destillationskolonne abgeführt werden. Diese wässrige Lösung am unteren Ende der Destillationssäule wird von Zeit zu Zeit aus dem Behälter unterhalb der Destillationskolonne abgepumpt. Zunächst wird der Faseranteil der Stillage durch Siebe aufgefangen. Der verbleibende flüssige Anteil wird in großen Trommeln mit Hilfe von Heißdampf getrocknet. Die sich an der Trommelwand festsetzenden festen Bestandteile werden anschließend mechanisch abgestreift und als Viehfutter an Farmer abgegeben. Das Viehfutter ist sehr eiweiß- und fettreich und enthält zudem eine große Menge an Spurenelementen.

Abfüllung in Fässer

In Kentucky und Missouri haben sich Firmen auf die Herstellung von Fässern aus amerikanischer Weißeiche spezialisiert. Die Fässer dürfen für Straight Bourbon Whiskey nur ein einziges Mal verwendet werden. Sie haben einen Inhalt von etwa 53 amerikanischen Gallonen (ca. 200 Liter). Sehr oft wird im amerikanischen Umfeld der Begriff Barrel verwendet. Für ein Barrel gibt es verschiedene Definitionen. Das berühmteste Barrel ist das Petroleum Barrel mit 158,97 Liter Volumen. Das normale amerikanische Barrel enthält jedoch 31 ½ Gallonen = 119,23 Liter. 1 Gallone entspricht 3,785 Liter.

Die Dauben der Fässer werden zunächst zusammengefügt und noch nicht ganz geschlossen. Anschließend werden die Dauben mit Heißdampf geschmeidig gemacht und können so in ihre ovale Form gebogen werden.

Aber jetzt erfolgt eine Besonderheit, die dem Kentucky Straight Bourbon seinen besonderen Geschmack verleiht. Die Fässer werden, auf einer Seite noch offen, über ein leichtes Feuer gehalten. Dieser Vorgang wird toasten genannt und führt dazu, dass der Holzzucker in den Dauben auf der Innenseite bis zu einer Grenzschicht karamellisiert. Diese rötliche Schicht (red layer) ist auch später beim Zerlegen eines Fasses gut sichtbar. Der Toastvorgang dauert etwa 12 min.Nach dem Toastvorgang wird das Fass noch einer viel stärkeren Feuerbehandlung unterzogen. Es wird von innen mit großer Flamme für 6 bis 12 s ausgebrannt. Das Fass erhält dadurch auf der Innenseite eine Holzkohleschicht. Bei der Herstellung von Fässern wird angegeben, in welcher Stärke man die Holzkohleschicht haben möchte (Grade 1 – 4).

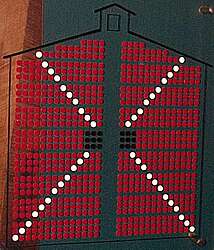

Fasslagerung

Für die verschiedenartigen Lagerungen der Fässer hat jede Brennerei ihre eigenen Argumente und Vorlieben gefunden. In der Vergangenheit wurden Lagerhäuser errichtet, die eine Höhe von 4 bis 5 Stockwerken aufweisen. In jedem Stockwerk werden zwischen 3 und 6 Lagen Fässer aufbewahrt.

Lagerung mit Rotation

In diesen Lagerhäusern entsteht ein ganz besonderes Klima. Unter dem Dach herrschen im Sommer sehr hohe Temperaturen, wogegen es am Boden so kühl bleibt, wie in einem klimatisierten Raum. Damit sich die Temperatur mit der Umgebungsluft ausgleichen kann, hat ein Lagerhaus viele Fenster, die bei Bedarf geöffnet werden.

Der Whiskey reift in den Stockwerken sehr unterschiedlich. In der Vergangenheit wurden deshalb die Fässer in der Regel rotiert. Beim Rotieren der Fässer werden die Fässer während der Lagerung auf vorbestimmten, verschiedenen Positionen durch das Lagerhaus bewegt, damit jedes Fass in den Vorzug der guten Positionen in der Mitte des Lagerhauses kommt. Jedoch muss zum Rotieren ein bestimmter Teil der Lagerhäuser leer bleiben. In der Regel ist das 1/3 des Fassungsvermögens. Maker's Mark war eine der wenigen Brennereien, die ihre Fässer im Jahr 1999 noch rotierten.

Lagerung ohne Rotation

Andere Brennereien haben einen unterschiedlichen Weg beschritten. Sie rotieren bewusst nicht mehr, sondern mischen vor der Abfüllung Fässer aus verschiedenen Positionen des Lagerhauses. Bei dieser Vorgehensweise erspart man sich die lohnintensive Rotation der Fässer, nutzt die Lagerhäuser zur Gänze aus und gewinnt im Zentrum des Lagerhauses eine Region, in der man hervorragend gereifte Fässer für Small Batch Bourbons und Single Barrel Abfüllung findet.

Lagerhaus-Brand

1996 brannten mehrere Lagerhäuser der Heaven Hill Brennerei ab. Der brennende Whiskey bahnte sich seinen Weg durch die Brennerei hinunter zum Fluss. Dadurch wurde auch die Brennerei Opfer der Flammen und auf dem Fluss brannte der Whiskey noch die ganze Nacht.

Man versucht heute der Brandgefahr zu entgehen, indem jedes Lagerhaus eine Sprinkleranlage enthält und die Lagerhäuser mit einem Sicherheitsabstand zueinander errichtet sind. Als passive Sicherheit ist das Holzskelett so ausgelegt, dass das Lagerhaus bei einem Brand in sich zusammenfällt und nicht andere Lagerhäuser beschädigt.

Flaschenabfüllung

Die Bourbon Brennereien haben einen so großen Ausstoß, dass sich alle Brennereien eine eigene Abfüllanlage leisten können. Selbst so kleine Brennereien wie Maker's Mark und Labrot & Graham haben ihre eigenen Anlagen. Zunächst werden die ausgewählten Fässer per LKW zur Abfüllanlage gebracht und über Sieben ausgeleert. Die Holzkohlestücke, die sich während der Lagerung von der Fasswand gelöst haben, werden durch das Sieb zurückgehalten. Der Bourbon wird in einen Vorratsbehälter gepumpt und von dort aus wird eine Flaschenabfüllstraße beschickt.

Amerikanischer Whiskey wird in den verschiedensten Flaschengrößen, -formen und -materialien abgefüllt. Typisch sind die Größen 0,2 Liter (Flachflasche), 0,7 Liter (Europa), 0,75 Liter (US Markt, Japan), 1,0 Liter (Travel-Value), 1,89 Liter (1/2 Gallone). Die Flaschen werden immer häufiger für Massenprodukte aus Kunststoff (PET) hergestellt.

Um zu kommentieren, müssen Sie sich einloggen.